鉄骨のメンテナンス負担を減らす新工法|耐震ケーブルブレース

目次

鉄骨劣化の基本メカニズムと主な症状

鉄骨の劣化は自然現象ですが、その進行速度や程度は様々な要因によって左右されます。最も一般的な劣化現象は錆です。鉄が酸素や水分と接触することで発生する酸化反応は、表面から内部へと徐々に浸食していきます。初期段階では目立たない小さな赤褐色の斑点として現れますが、放置すると急速に広がり、鉄骨本来の強度を著しく低下させる原因となります。

また、外部からの圧力や温度変化によって生じるひび割れや変形も見逃せない症状です。これらは構造上の弱点を生み出し、極端な場合には突然の破断につながる危険性をはらんでいます。特に接合部や荷重が集中する箇所では、こうした変形が発生しやすい傾向があります。

環境要因も鉄骨劣化に大きく影響します。海岸近くの建物では、塩分を含んだ海風にさらされることで腐食が加速します。一方、工業地帯では大気中の化学物質が鉄骨表面を侵食することがあります。さらに、高湿度の環境は錆の進行を早め、定期的な乾湿の繰り返しは鉄骨に大きな負担をかけます。

これらの症状が現れた場合、初期段階で適切な処置を行うことで、深刻な劣化を防ぎ、大規模な修繕コストを抑えることができますが、メンテナンスへの労力と時間がかかり、施設管理者にとって大きな負担となっています。

鉄骨のメンテナンス方法と課題

鉄骨構造物の健全性を維持するには、計画的なメンテナンス活動が不可欠です。まず重要なのは定期的な点検です。目視による確認から始まり、必要に応じて専門的な検査機器を用いた詳細調査まで、段階的なアプローチが効果的です。特に雨季や湿度が高くなる時期の前後には、入念な点検を行うことで変化を早期に捉えることができます。

錆が発見された場合、まず除去作業を行う必要があります。サンドペーパーやワイヤーブラシなどの道具を用いて、錆を完全に取り除くことが重要です。表面だけを処理する不十分な作業では、残った錆が内部から再発する可能性が高くなります。錆の除去が不完全だと、その後の防錆処理の効果も大幅に低下するため、この段階での丁寧な作業が長期的な保全に直結します。

錆を取り除いた後は、防錆処理に移ります。エポキシやポリウレタン系の塗料が一般的に用いられますが、設置環境や求められる耐久性に応じて適切な素材を選択することが重要です。塗布する際には、均一な厚みで塗ることで保護効果を最大限に高めることができます。

しかしながら、これらの作業は非常に労力がかかり、特に大規模な建築物や工場施設では膨大な時間と労力を要します。また、高所作業が必要となる場合も多く、安全面でのリスクや追加費用が発生します。定期的な再塗装も5〜7年程度の間隔で必要となり、長期的な維持管理コストは決して小さくありません。

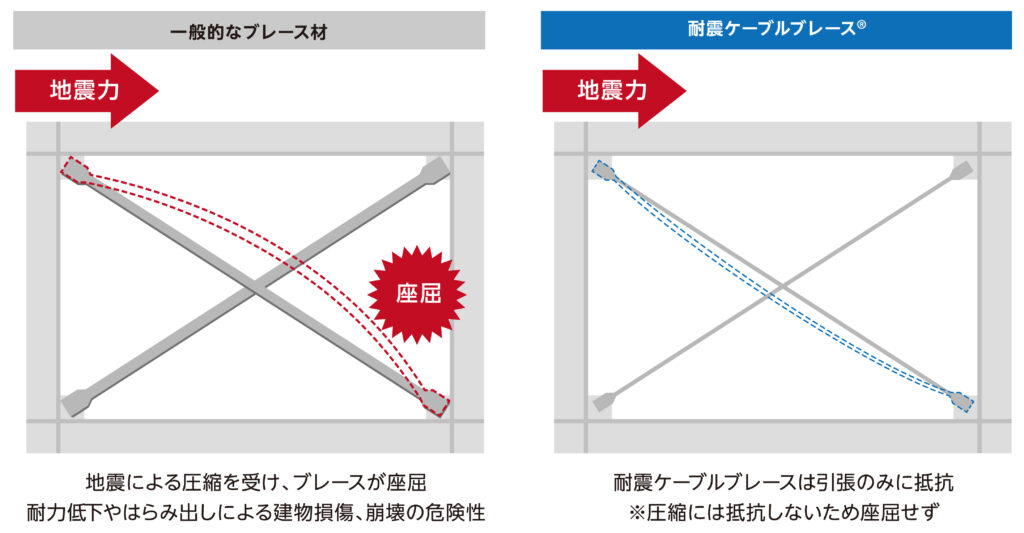

鉄骨座屈の危険性

鉄骨の劣化に関連する重要な現象として座屈があります。座屈とは、圧縮力を受けた部材が面外方向に変形する現象で、構造物の崩壊につながる危険性をはらんでいます。

特に地震や強風などの外力が加わった際に、想定以上の圧縮力がブレースに作用すると、突然の座屈が発生し、建物全体の安定性が損なわれる可能性があります。鉄骨が劣化をしているとこうした危険性がより高まるため、注意が必要です。

従来の対策では、部材を太くしたり補強材を追加したりする方法が一般的ですが、これによりコストや重量が増加するという新たな課題が生じます。

座屈の発生しやすさは、鉄骨部材の長さにも大きく影響されます。長い部材ほど相対的に剛性が低下し、圧縮力に対して脆弱になります。設計段階で適切な長さを考慮することや、必要に応じて中間支持を設けることで、座屈リスクを低減できますが、完全に排除することは困難です。

また、部材の断面形状も座屈耐性に大きく関わります。細長い断面形状は外力に対して変形しやすく、座屈に弱い特性を持ちます。断面の二次モーメントが大きい形状を選択することで、同じ材料量でもより高い座屈耐性を得ることができますが、設計の自由度が制限される側面もあります。

環境要因による追加的な維持管理負担

鉄骨構造物の維持管理を考える上で、設置環境の特性を理解することは不可欠です。海岸近くの建物では、塩害対策として通常よりも頻繁な点検と塗装が求められます。塩分を含んだ海風は鉄骨の腐食を著しく加速させるため、防食性能の高い塗装材の選択と、3〜4年ごとの再塗装が推奨されますが、これは内陸部の建物と比較して約1.5倍の維持管理コストを意味します。

都市部や工業地帯では、大気中の硫黄酸化物や窒素酸化物などの化学物質が鉄骨を侵食します。これらの地域では、耐薬品性に優れた塗料の使用が効果的ですが、一般的な塗料と比較して高価であり、経済的負担が増大します。

積雪地域では、雪の重みによる荷重変化や、凍結融解の繰り返しによる劣化が課題となります。このような環境では、構造計算時に積雪荷重を十分に考慮することはもちろん、防水性能の高い塗装を選択し、水の侵入を防ぐことが大切です。しかし、これらの対策も完全ではなく、寒冷地特有の厳しい条件下では、メンテナンス頻度が増加する傾向にあります。

こうした環境条件の差異により、同じ構造物でも立地によって維持管理の負担が大きく異なります。従来の方法では、これらの多様な条件に対して個別に対応策を講じる必要があり、施設管理者の技術的・経済的負担は増加する一方です。

メンテナンスフリーな新工法 耐震ケーブルブレース

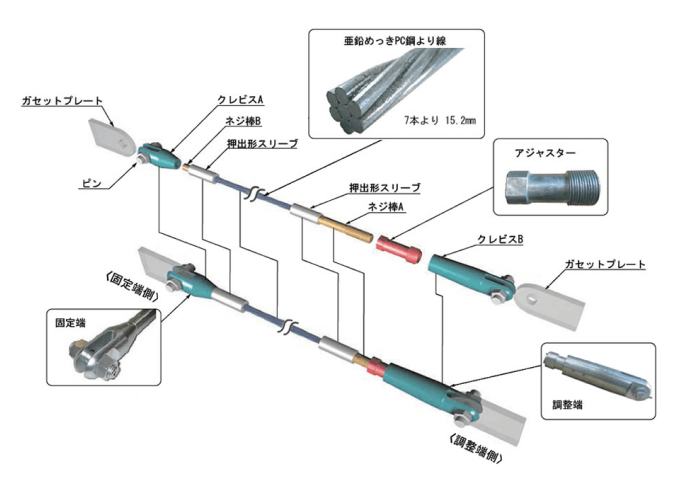

こうした鉄骨のメンテナンス負担や、座屈の危険性に関する課題を極力解決したのが耐震ケーブルブレースです。基本的にメンテナンス不要で、長く安心してお使いいただくことが可能です。

✔️ 高い耐候性(標準仕様で溶融亜鉛めっきを施工)

✔️ 壁面に設備や配管がある場合、基本的に移動させる必要無し

✔️ 既存ブレースがあっても基本的に取り付け可能

座屈によるはらみ出し、耐力低下が生じない

地震の時はブレースに引張力だけではなく圧縮力も強く掛かります。細くて長い鉄骨は圧縮力を受けると鋼材がつぶれてはらみ出してしまい、耐力低下が生じたり、壁を破壊する恐れがあります。実際に2016年の熊本地震では、このはらみ出し(座屈)による建物の損傷・崩壊が発生しました。

ケーブルブレースを構成するより線は引張力のみに抵抗し、圧縮力を受けた場合、柔軟に緩んで受け流します。このため座屈による耐力低下やはらみ出しが起こらず、建物を守ることができます。

※万が一、変状が生じた場合、ケーブルのたわみが大きくなる可能性が高いです。大地震後にたわみが大きくなった場合、ケーブル部に関して、都度のご契約での点検対応も可能です。

高い耐候性

標準仕様で溶融亜鉛めっきを施しており、屋内での通常環境であれば、この仕様で問題ございません。屋外や特殊環境(塩素雰囲気等)の場合、より線の外周に高密度ポリエチレン被覆を施した仕様を推奨しております。

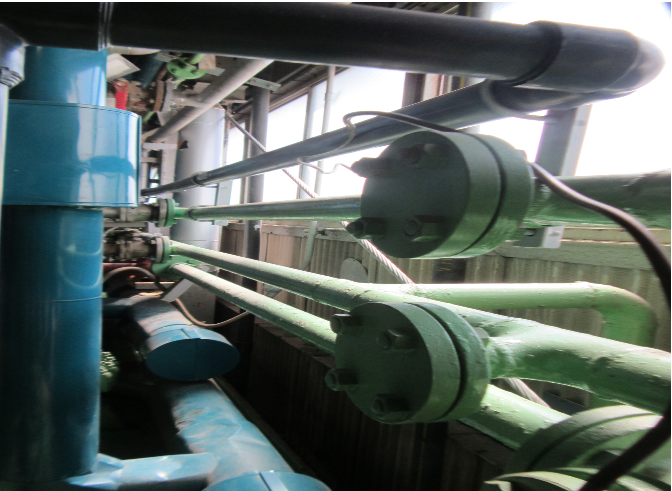

■ 採用事例

- 室内 化学薬品工場 (錆びやすい環境のため、ポリエチレン被覆仕様)

- 屋外 屋上部の鉄骨

- 屋外 塩害対策

制限のある条件下でも使用可能

耐震ケーブルブレースは柔軟性に富み、狭いスペースを通して設置することができます。作業員が一人しか入れないような空間にケーブルブレースを搬入し、片側の端末金具を下にいる作業員に向けて下ろして設置する、といった施工も可能です。

足場の設置も最小限で済み、既存設備や配管の移動が基本的に不要です。

(※ 場合によりますので、詳しくはご相談ください)

壁面への設備を避けての設置例

さらに、端末金具を入れても直径約2m以内のリング状にまとめられます。階段やエレベーターを使ってコンパクトに搬入することができるため、「長尺の鋼材が現場に搬入できるのか」といった事前の確認のための調査手間や、実際に搬入する人員の削減ができます。

壁を開孔しての水平ブレース設置

間柱を開孔しての軸ブレース設置

狭小空間での軸ブレース設置

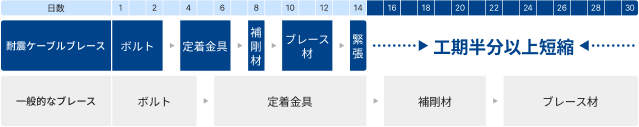

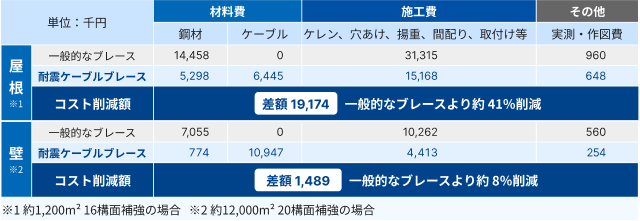

低コスト・スピーディー

現場溶接や重機が不要で足場も最小限で済むため、工期を大幅に短くすることができます。また、複数グリッドに跨る屋根向けで建設技術審査証明(BCJ-審査証明-198)を取得しており、品質の観点からも安心してお使いいただけます。

導入を検討されている設計者様へ

鉄骨設計は建物の骨格だけに失敗が許されないので、新工法は設計・施工に不安な点もあるかと思います。耐震ケーブルブレースは販売開始から10年以上が経過し、導入実績は200件以上と年々増加しております。初めて施工される時は、納入時または取付時など、ご希望の日時に弊社より指導員を派遣して、取り扱い説明をいたします。

設計上のご不明点は、ぜひお問い合せフォームからお聞かせください。関連資料もダウンロードできますので、検討のお役に立てたらと思います。

施工を希望されている施主様へ

弊社では信頼できる施工会社様をご紹介しておりますので、お気軽にお問い合せください。尚、お付き合いのある施工会社様での施工も可能です。

製品説明会の申し込み

製品説明会の申し込み